Värmeavloppare är viktiga komponenter i halvledarindustrin och spelar en viktig roll för att hantera värmeprestanda och säkerställa tillförlitligheten hos elektroniska enheter. Eftersom halvledare fortsätter att krympa i storlek samtidigt som effektdensiteten ökar har effektiv termisk hantering blivit en hörnsten i modern elektronikdesign. Den här artikeln undersöker tekniken bakom värmekläppare, deras tillämpningar i halvledarindustrin och framtida trender inom detta område.

Värmeavloppsteknik och applikationer

1. Översikt över processteknik

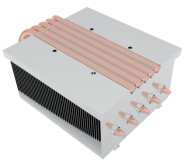

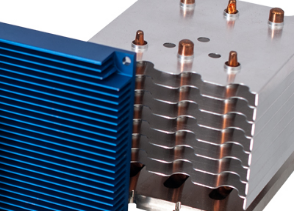

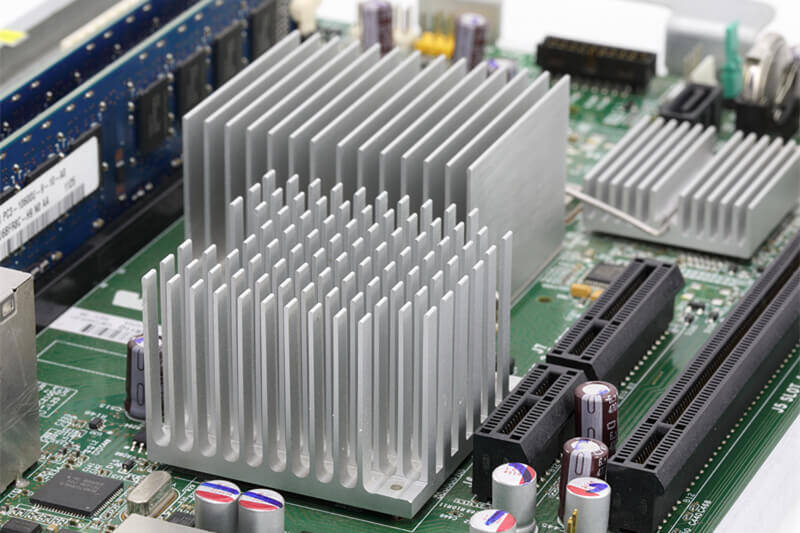

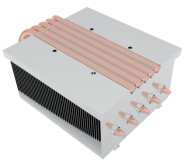

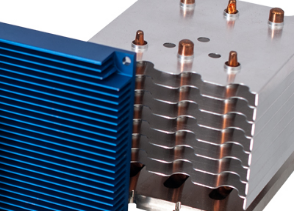

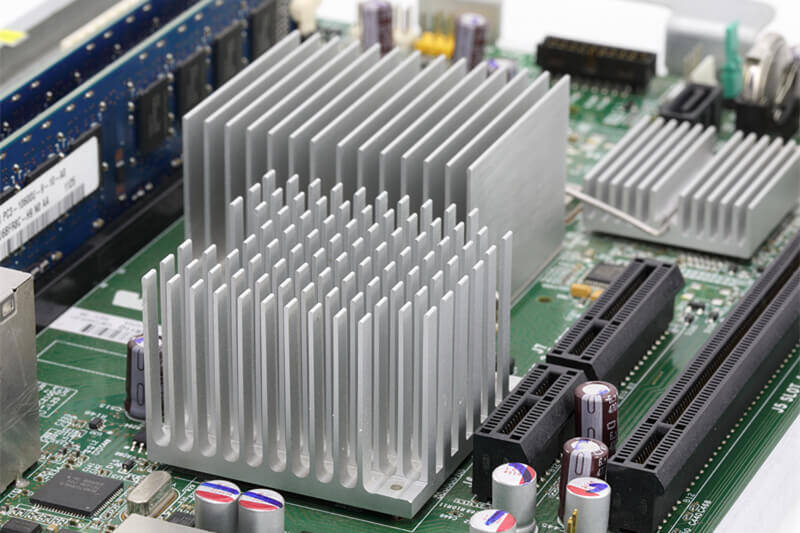

Värmeavloppare är utformade för att avlägsna värme från en fast yta, främst genom ledning och konvektion. De är vanligtvis tillverkade av material med hög termisk ledningsförmåga som aluminium, koppar eller en kombination av båda. Tillverkningsprocesser omfattar extrudering, tryckgjutning, bearbetning och senare additiv tillverkning för komplexa geometrier. Ytebehandlingar som anodering eller plätering förbättrar korrosionsbeständigheten och värmeöverföringseffektiviteten.

1.1 Allmänna punkter

För att säkerställa optimal prestanda för halvledande enheter är det viktigt att inte överskrida den maximala anslutningstemperatur som anges av tillverkaren.

I allmänhet kan denna maximala kopplingstemperatur endast upprätthållas utan att överstiga den genom att köra den berörda enheten vid lägre effektutgångar.

Vid utgångar som närmar sig maximala värderingar halvledare enheter måste kylas av så kallade värmeavdelare..

Den termiska prestandan hos dessa kylare beror främst på värmeledningen av det material de är tillverkade av, storlek på yta och massa.

Dessutom har ytfärg, monteringsposition, temperatur, omgivande lufthastighet och monteringsplats alla varierande inverkan på den slutliga prestandan på värmekläpparen från en applikation till en annan.

Det finns inga överenskomna internationella standardmetoder för att testa elektroniska kylsystem eller för att bestämma termiskt motstånd.

1.2. Bestämning av termiskt motstånd

Värmemotståndet är den parameter som är viktigast vid val av kylare, bortsett från mekaniska överväganden. För att bestämma termiskt motstånd gäller följande ekvation:

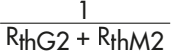

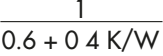

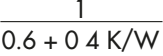

Ekvation 1: RthK =  − ( RthG + RthM ) =

− ( RthG + RthM ) =  − RthGM

− RthGM

Vid en applikation där den maximala anslutningstemperaturen inte överskrids måste temperaturen kontrolleras.

När fallets temperatur har mätts kan följande ekvation göra det möjligt att beräkna den maximala anslutningstemperaturen:

Ekvation 2: θi = θG + P x RthG

Betydelsen av determinanterna:

θi = apparatens maximala anslutningstemperatur i °C enligt tillverkarens angivelse. Som ”säkerhetsfaktor” bör detta minskas med 20-30 °C.

θu = omgivningstemperatur i °C.

Den temperaturökning som orsakas av strålvärme från kylaren bör ökas med en marginal på 10-30 ° C.

Δθ = skillnad mellan maximal kopplingstemperatur och omgivningstemperatur.

θG = mätt temperatur i anordningshålet (ekvation 2).

P = apparatens högsta nominella effekt i [W] Rth = termiskt motstånd i [K/W]

RthG = halvledarens inre termiska motstånd (enligt tillverkarens angivelse)

RthM = värmemotstånd för monteringsytan. För TO 3 fall gäller följande ungefärliga värden:

1. torr, utan isolering 0,05 - 0,20 K/W

2. med värmeförening/utan isolator 0,005 - 0,10 K/W

3. Aluminiumoxidwafer med termisk förening 0,20 - 0,60 K / W

4. Mika wafer (0,05 mm tjock) med termisk förening 0,40 - 0,90 K / W

RthK = termiskt motstånd av värmekläpparen, som kan tas direkt från diagrammen

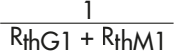

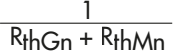

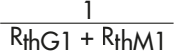

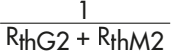

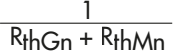

RthGM = summan av RthG och RthM. För parallella anslutningar av flera transistorer kan värdet RthGM bestämmas med följande ekvation:

Ekvation 3:  =

=  +

+  + . .. +

+ . .. +

Resultatet kan ersättas med ekvation 1.

K = Kelvin, som är standardmåttet på temperaturskillnader, mätt i °C, därför 1 °C = 1 K.

K/W = Kelvin per watt, enheten för termiskt motstånd.

Beräkningsexempel:

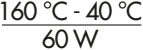

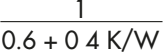

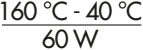

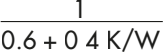

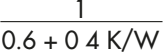

1. En TO 3-effekttransistor med 60 watt har en maximal anslutningstemperatur på 180 ° C och ett internt motstånd på 0,6 K / W vid en omgivning på 40 ° C med aluminiumoxidskivor.

Vilket termiskt motstånd krävs för kylaren?

ge:

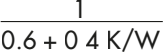

P = 60 W R thG = 0,6 K/W

θi = 180 °C - 20 °C = 160 °C (för säkerhetsmarginal) RthM = 0,4 K/W (genomsnittligt värde)

θu = 40 °C

hitta: RthK med ekvation 1 RthK = θi θu − (RthG + RthM) =  − (0,6 K/W + 0,4 K/W) = 1,0 K/W

− (0,6 K/W + 0,4 K/W) = 1,0 K/W

1.3 Samma villkor som ovan men för tre enheter med lika fördelad effekt.

lösningsanvändning ekvation 1 och ekvation 3  =

=  +

+  +

+  =

=  W/K RthGM ges. =

W/K RthGM ges. =  K/W = 0,33 K/W

K/W = 0,33 K/W

ersätta i ekvation 1 ger: RthK =  _ 0,33 K/W = 1,67 K/W

_ 0,33 K/W = 1,67 K/W

Med dessa värden bestämda kan tabellen på sidan A 13 - 17 användas för att ge ett val av möjliga värmekläpparprofiler. Sedan genom att undersöka ritningarna och kurvorna kan det slutliga valet göras.

3. En transistor med en nominal effekt på 50 W och ett internt termiskt motstånd på 0,5 K/W har en behållartemperatur på 40 °C. Vad är det faktiska värdet av kopplingstemperaturen?

ge:

P = 50 W R thG = 0,5 K/W θG = 40 °C

hitta: θiusing ekvation 2

θi = θG+ (P • RthG) θi = 40 °C + (50 W • 0,5 K/W) = 65 °C

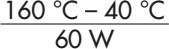

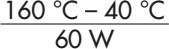

Termiska motstånd av alla profiler med tvingad konvektion

Termiska motstånd av alla profiler med tvingad konvektion

RthKf ≈ en • RthK

RthKf = termiskt motstånd med tvingad konvektion

RthK = termiskt motstånd med naturlig konvektion

a = proportionsfaktor

Prestanda, livslängd och tillförlitlighet för elektroniska halvledare bestäms signifikant av den termiska belastning som enheterna utsätts för. Översikt av maximal driftstemperatur leder till funktionsfel. Ett överskridande av den tillåtna kopplingstemperaturen leder till en förstörelse av halvledaren. För att göra det värre finns det en framstegande trend inom halvledarindustrin för kontinuerligt ökande integration- och effektdensitet av elektroniska enheter. För att lösa termiska problem är den första frågan vilken typ av värmespridning som ska övervägas. För detta finns det olika processer tillgängliga: med hjälp av fri konvektion (passiv) med olika värmekläpparlösningar, med hjälp av tvingad konvektion (aktiv med hjälp av fläktar, kylaggregat) eller med hjälp av vätskemedia (vätskekylning).

Elektroniska enheter och system har dock många olika gräns- och installationsförhållanden. Därför är valet av optimal värmehantering ofta svårt. Det finns säkert möjligheter att hitta rätt värmespridningskoncept genom att använda termiskt motstånd för beräkningar eller genom att testa och verifiera prototyper direkt i applikationen, men idag begärs och efterfrågas kundspecifika mekaniska justeringar mer än någonsin. Små mekaniska efterbearbetningar, såsom ytterligare integrerade gängar eller borrning, kan beaktas vid beräkningen med säkerhetsreserver i temperaturen på termiskt motstånd, men omfattande ändringar kräver en upprepad inspektion av de termiska förhållandena.

Faktorer som övervägs i termisk simulering

Med KINGKA termisk simulering kan de nödvändiga egenskaperna hos kylkonceptet bestämmas noggrant. Baserat på fysiska begrepp som massa, energi och impuls beaktar programvaran specifikt de termiska kraven på naturlig eller tvungen konvektion. Samtidigt släpper systemet bort värme via vätskan. Dessutom beräknar termisk simulering fysiska effekter som termisk strålning och turbulens. Strålningsfaktorerna på olika ytor spelar också en roll.

Med KINGKA termisk simulering kan de nödvändiga egenskaperna hos kylkonceptet bestämmas noggrant. Baserat på fysiska begrepp som massa, energi och impuls beaktar programvaran specifikt de termiska kraven på naturlig eller tvungen konvektion. Samtidigt släpper systemet bort värme via vätskan. Dessutom beräknar termisk simulering fysiska effekter som termisk strålning och turbulens. Strålningsfaktorerna på olika ytor spelar också en roll.

KINGKA kommer gärna att ge dig detaljerade råd om temat termisk simulering. Våra experter står till ditt förfogande för all teknisk rådgivning.

2.2 Rollen inom halvledarindustrin

Värmeavloppare spelar en viktig roll för att hålla kopplingstemperaturerna inom säkra gränser, förhindra termisk avlopp och säkerställa stabil drift. De är avgörande för att skydda CPU:er, GPU:er, krafthalvledare (IGBT:er, MOSFET:er) och andra värmekänsliga komponenter inom integrerade kretsar och elektroniska sammansättningar.

2.3 Viktiga tillämpningsområden

High-Performance Computing (HPC): Viktig för kylning av processorer i superdatorer och datacenter.

• Bilelektronik: säkerställer tillförlitlighet för elektriska fordonsomvandlare, ADAS-system och infotainment-enheter.

· Telekommunikation: Behåller prestandan hos basstationer och ruttrar under tung belastning.

3. Slutsats

Värmeavloppare är grundläggande för halvledarindustrins förmåga att hantera den obetydliga ökningen av värmeproduktionen. Deras design- och tillverkningsteknik fortsätter att utvecklas och möter kraven på nya applikationer samtidigt som de banar vägen för smartare och mer hållbara kyllösningar. Eftersom branschen skjuter gränserna för prestanda och integration kommer den effektiva värmehanteringens roll bara att växa i betydelse.

Termiska motstånd av alla profiler med tvingad konvektion

Termiska motstånd av alla profiler med tvingad konvektion