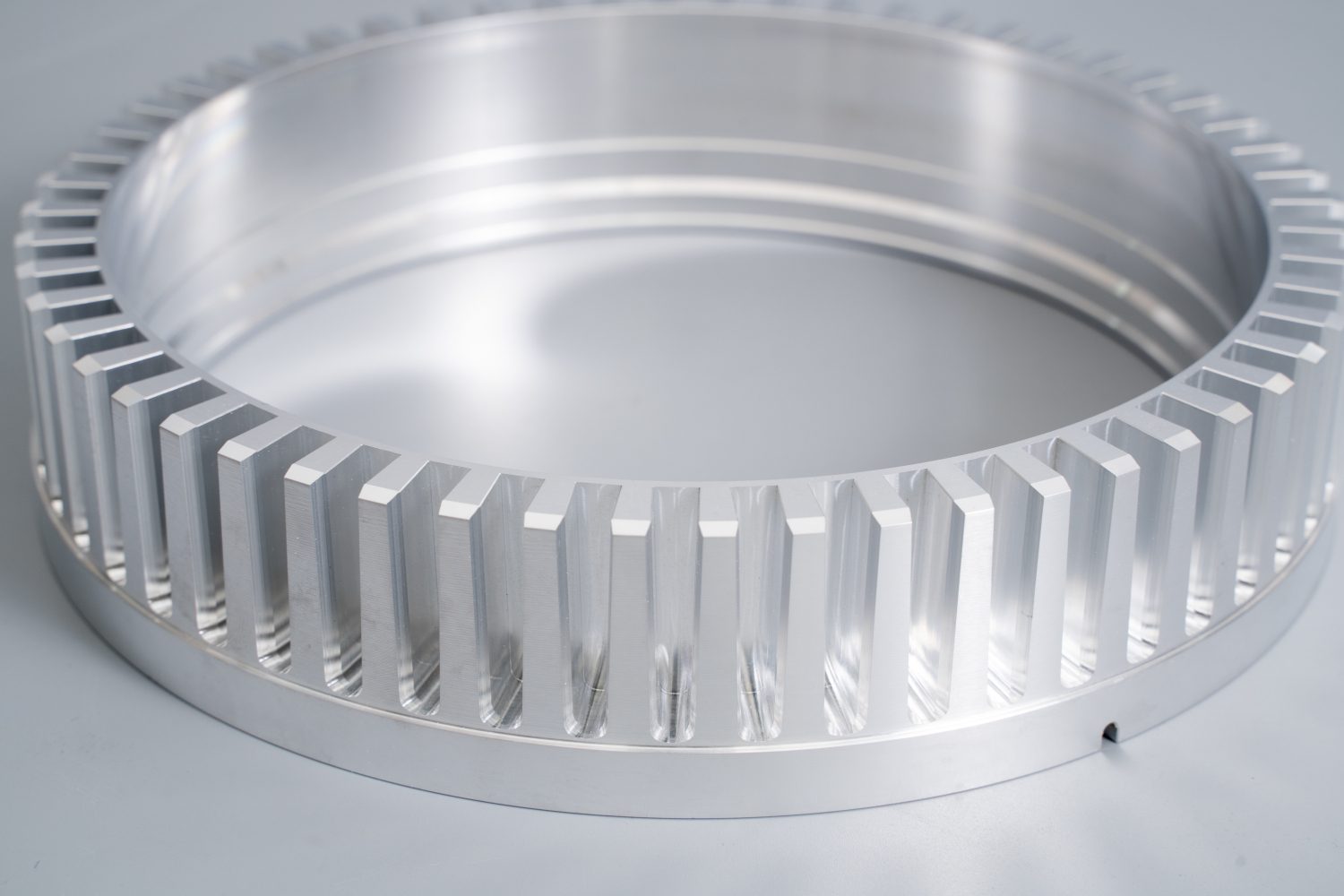

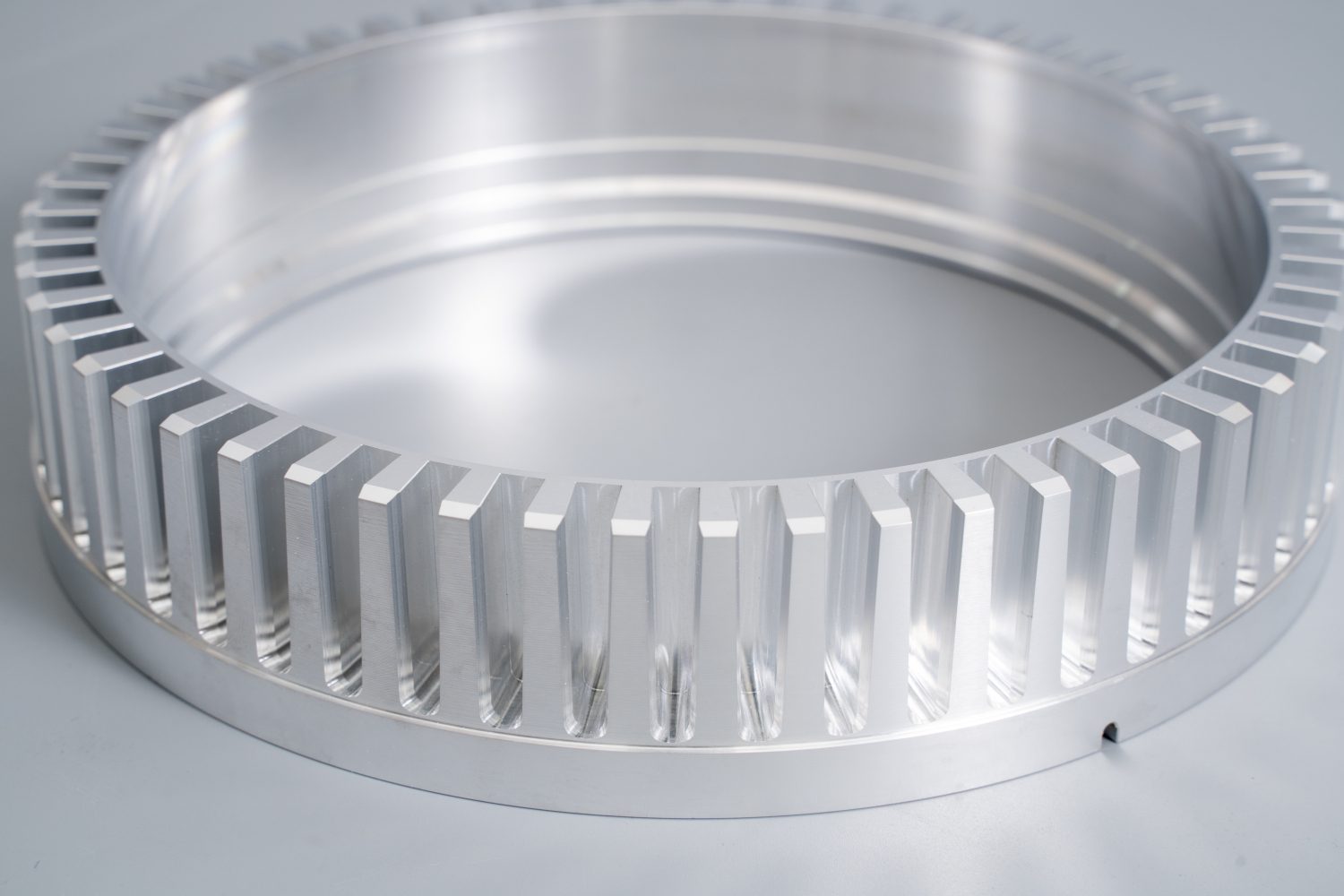

Värmesänk med fast fena Delar tillverkas med processer som pressning, lödning och värmeledande limning. De ökar värmeavledningsytan genom att kombinera fenorna med basen för att bilda en struktur, och har effektiva värmeavledningseffekter. De används främst i branscher som LED-belysning, kommunikationsbasstationer och nya energifordon. Genom att öka värmeavledningsområdet och optimera värmeledningen kan Värmesänk med fast fena Parts säkerställa stabil drift av högbelastningsutrustning och förhindra prestandaförbrytning eller fel på grund av överhettning.

Huvudproduktionsprocess

Pressningsprocess: Använd högspänningsutrustning för att pressa fenorna på basen för att säkerställa en tight passform och öka värmeavledningseffektiviteten. Denna process är lämplig för applikationer med medelhög värmeavledningskrav.

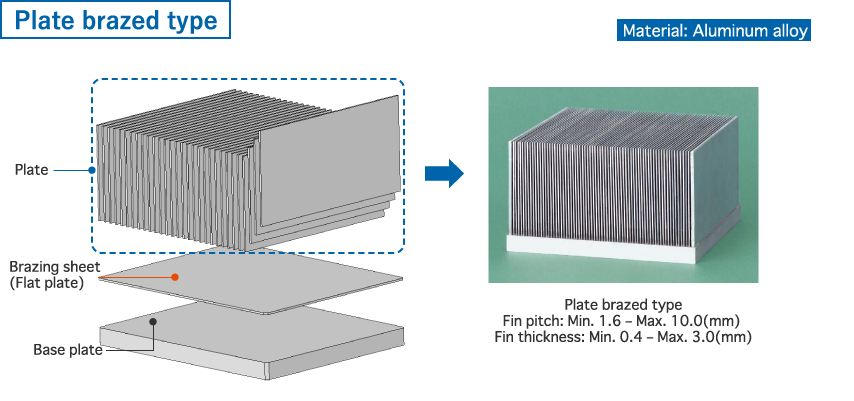

Lödprocess: Lödning av fenorna och basen tillsammans vid hög temperatur för att ge högre styrka och värmeledningsförmåga, lämplig för högeffektsutrustning.

Värmeledande limning process: Använd värmeledande lim för att fästa fenorna på basen, som är lämplig för lätt belastning och lågeffektsutrustning och har en viss grad av flexibilitet.

Plug-in process: Stansa hål i basen, sätt in fenorna och fixa dem, lämpliga för applikationsscenarier som kräver anpassad design och flexibel layout.

De vanligaste materialen

Aluminiumlegering (såsom 6061, 6063): används vanligen för fenmaterial, med utmärkt värmeledningsförmåga och bearbetningsbarhet.

Koppar: högre värmeledningsförmåga, men högre kostnad, vanligtvis används i högpresterande applikationer.

Stål: används för strukturella delar med särskilda krav.

Värmeledande material: kan förbättra värmeavledningsförmågan, kombinerat med värmeledande pasta eller värmeledande lim för att förbättra kontaktytan värmeledningsförmåga.

Produktionsdetaljer för bundna Fin värmesänkdelar

Tjocklek: Generellt mellan 0,2 mm ~ 1 mm, beroende på applikationskraven.

Avstånd: 2mm ~ 10mm för att säkerställa ett jämnt luftflöde. Beroende på användningsområde påverkar fenavståndet den totala värmeavledningseffektiviteten.

Höjd: Kan variera från 10mm ~ 200mm, beroende på värmeavledningskrav och utrymmesbegränsningar. Högre fenor kan ge mer värmeavledningsområde, men kan också påverka det jämna luftflödet.

Bondningsmetod:

Lödning eller värmeledande limbindning: Hållbarhet i miljöer med hög temperatur måste beaktas.

Pressning: Fenorna och basen måste passa tätt utan luftluckor.

Substrattjocklek: 1mm ~ 5mm. Ju tjockare substratet, desto stabilare strukturen, men det kommer att öka termiskt motstånd.

Värmebehandling: Bundna Fin värmesänkdelar värmebehandlas (såsom T6) för att förbättra hållfasthet och hållbarhet.

Ytbehandling:

Anodisering: En vanlig behandling för aluminiumdelar som förbättrar korrosionsbeständigheten och slitstyrkan samtidigt som värmeavledningen förbättras.

Beläggningsbehandling: Särskild beläggning kan användas för att förbättra skyddsprestanda eller värmeledningsförmåga.

Behandlingsnoggrannhet:

Fenans och substratets bindningsyta måste bibehålla en hög planhet och finish för att minska kontaktvärmemotståndet. Toleransen kontrolleras vanligtvis inom ±0,05 mm.

Mått och specifikationer för Värmesänk med fast fena Delar

Anpassad storlek: Kingka stöder anpassning enligt ritningar och produktion efter behov. En mängd olika storleksalternativ kan tillhandahållas, såsom längd, bredd, tjocklek på fenan, storleken på substratet, etc., för att uppfylla utrymmeskraven för olika enheter.

Strikta provningsnormer

Prestandatest för värmeavledning: Använd en simulerad miljö för att testa värmeavledningseffekten för att säkerställa att målenhetens driftstemperatur effektivt kan minskas.

Strukturhållfasthetstest: Se till att fenans och substratets bindningsstyrka uppfyller kraven.

Hållbarhetstest: Testa stabiliteten i tuffa miljöer som hög temperatur och luftfuktighet.

Bundna värmesänkor

Bundna värmesänkor är högeffektiva värmesänkor med fenor bundna, lödda eller pressade ihop till basen, vilket snabbt kan avleda värme. De används oftast i elektroniska enheter som centrala processorer, grafikprocessorer, effektmoduler, IGBT-moduler och inverter. Bundna värmesänkor använder en kombination av kopparbas och aluminiumfenor för att ge utmärkt värmeledningsförmåga och säkerställa stabil drift under högeffektiva arbetsförhållanden.

Värmesänk med fast fena

Värmesänk med fast fena kan effektivt avleda värmen som genereras under drift. I högeffektiva LED-drivrutiner och industriell belysning kan Värmesänk med fast fena upprätthålla utrustningens stabilitet, förhindra överhettning och förlänga livslängden.

FAQ

Vilka är de största fördelarna med Värmesänk med fast fena?

De viktigaste fördelarna är hög värmeledningsförmåga, flexibel design, låg vikt och överlägsen värmeavledning prestanda.

Vilka är applikationsscenarierna för Värmesänk med fast fena?

Lämplig för elektroniska enheter med hög värme som CPU, GPU, strömmodul, IGBT-modul, inverter och LED-belysning.

Hur man säkerställer kvaliteten på kylflänsen?

Kylflänsen kommer att genomgå strikt kvalitetskontroll under produktionsprocessen för att säkerställa överensstämmelse med internationella standarder.

Kan den anpassas?

Ja, Värmesänk med fast fena kan anpassas enligt kundritningar och behov.

Vilka är underhålls- och rengöringskraven?

Kontrollera och rengöra kylflänsens yta regelbundet för att säkerställa värmeavledningseffektivitet och undvika dammackumulering som påverkar värmeavledningens prestanda.

Hur lång är livslängden?

Med korrekt användning och underhåll har Värmesänk med fast fena vanligtvis en lång livslängd.

Hur man väljer en lämplig kylfläns?

Faktorer som effekt, arbetsmiljö, krav på värmeavledning och materialegenskaper hos utrustningen bör beaktas vid val.

Finns det ett prov tillgängligt?

Ja. KingKa stöder fri korrektur, välkommen att kontakta oss!

Kingka Tech Industrial Limited

Vi är specialiserade på precisions-CNC-bearbetning och våra produkter används i stor utsträckning inom telekommunikationsindustrin, flyg-, bil-, industristyrning, kraftelektronik, medicinska instrument, säkerhetselektronik, LED-belysning och multimediakonsumtion.

Adress:

Da Long New Village, Xie Gang Town, Dongguan City, Guangdong-provinsen, Kina 523598

E-postadress:

Telefon:

+86 1371244 4018